Markiert das Moustache J eine Innovation in der Herstellung von Bike-Rahmen? Im Zeichen der Nachhaltigkeit liegt viel Hoffnung auf innovativen Alu- und Carbon-Fertigungsmethoden. Ganz vorne dabei ist das zu 100 % in Frankreich hergestellte, neue Moustache J Fully Tiefeinsteiger E-Bike. Wir haben einen spannenden Blick hinter die Kulissen erhalten!

Die Idee für das neuartige Konzept eines gegossenen E-Bikes stammt von Emmanuel Antonot, auch bekannt als Manu und Mitbegründer von Moustache. Sein Traum war es, ein Bike mit tiefem Einstieg, Vollfederung und einem neuartigen Fertigungsverfahren zu bauen. Damit stellte Manu die gesamte Entwicklungsabteilung und alle beteiligten französischen Unternehmen vor eine gewaltige Herausforderung. Um herauszufinden, was hinter dem J und seiner Fertigungsmethode steckt, haben wir alle Arbeitsschritte in vier verschiedenen Firmen besucht und sind natürlich auch in seinem Geburtsland mit zwei der drei verfügbaren Modelle des Bikes gefahren.

Moustache war schon immer etwas speziell. Die französische Marke hat sich von Anfang an exklusiv auf E-Bikes konzentriert und hat in diesem Bereich ein breites Spektrum entwickelt. Von E-Mountainbikes über E-SUVs bis hin zu E-Roadbikes und sogar einem E-Tandem (WTF?). Doch mit dem J verfolgt die Marke ein für sie bisher unangetastetes Genre: einen vollgefederten Tiefeinsteiger. Aber damit nicht genug: Der Rahmen wird komplett in Frankreich hergestellt und anstatt eines herkömmlichen, geschweißten Alu-Rahmens besteht er aus zwei Aluminium-Gussteilen – Hauptrahmen und Hinterbau. Beide Teile (plus Kleinteile wie Ausfallenden und Sattelklemme) werden in Marseille aus europäischem Alu gegossen, anschließend im französischen Jura per CNC-Fräsverfahren nachbearbeitet und in der Nähe von Strasbourg pulverbeschichtet, bevor die Bikes schließlich in Thaon-les-Vosges im Moustache-HQ montiert werden. Diese vier Stationen in Frankreich sind der Schlüssel zur erheblichen Reduktion der Wege und somit des CO2-Fußabdrucks des Bikes.

Vom Alu-Block zum Alu-Rahmen

Früher gab es in der Nähe von Marseille 20 Gießereien, heute ist die 1950 gegründete Fonderie du Midi in Vitrolles die einzige ihrer Art. Die Gießerei hat mit der Herstellung von Boulekugeln angefangen, konzentriert sich heute aber auf die Produktion von Helikopter- und Traktor-Gussteilen sowie Komponenten des Hochgeschwindigkeitszuges TGV – alles in Kleinserien und nie als automatisierte Massenproduktion. Auch wenn die Gießerei Fonderie du Midi eine lange Verbindung zur Fahrradindustrie hat, da sie bereits Magnesiumgabeln für Hurrycat und Alu-Bike-Teile für Vitus gegossen hatte, ist die Herstellung eines ganzen Fahrradrahmens völliges Neuland gewesen.

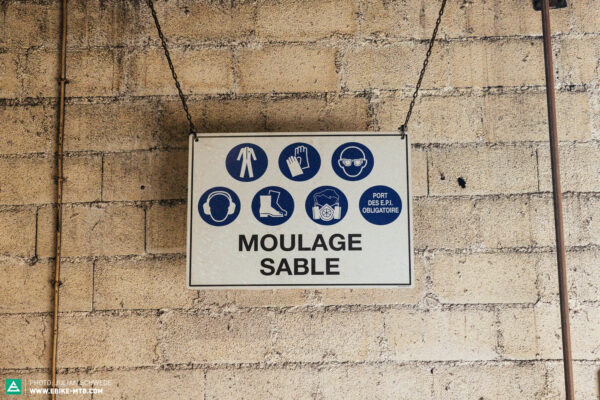

Vor drei Jahren begann dann die Zusammenarbeit mit Moustache. Die Entwicklung des J-Rahmens hat die Gießerei zunächst vor eine große Herausforderung gestellt, da hier normalerweise nur im Schwerkraft-Gussverfahren gegossen wird und bei einem so großen und komplexen Bauteil wie einem Fahrradrahmen einiges zu beachten ist.

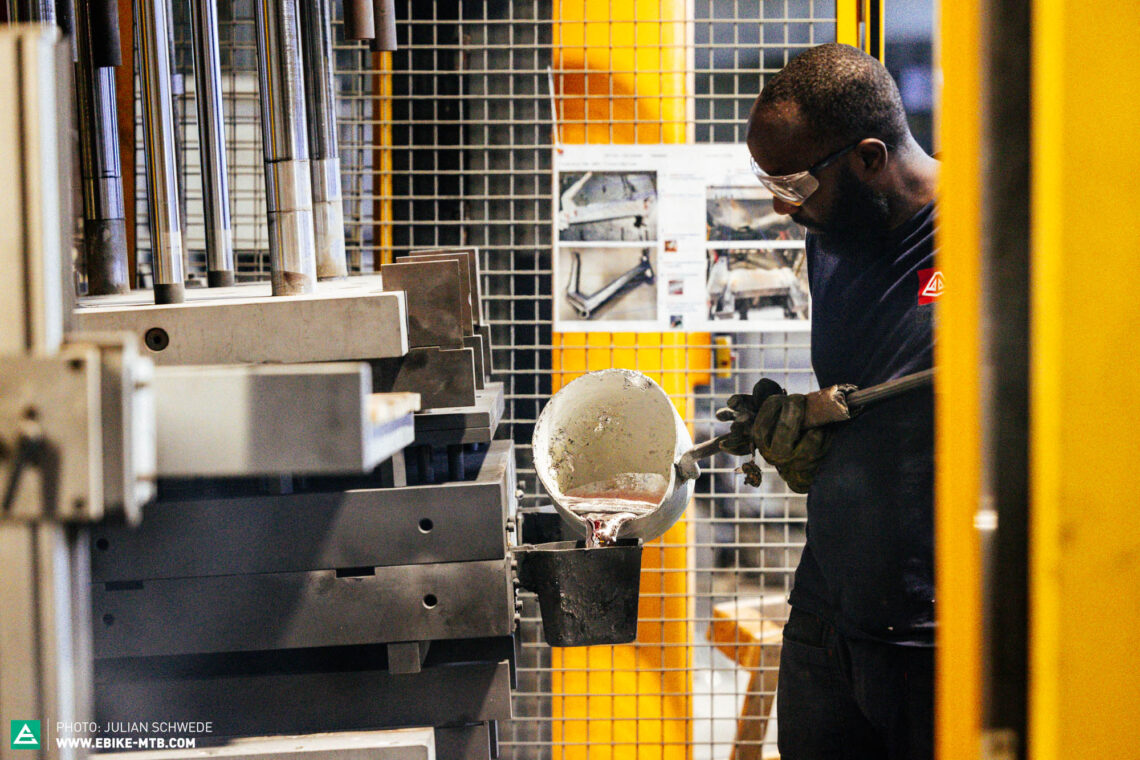

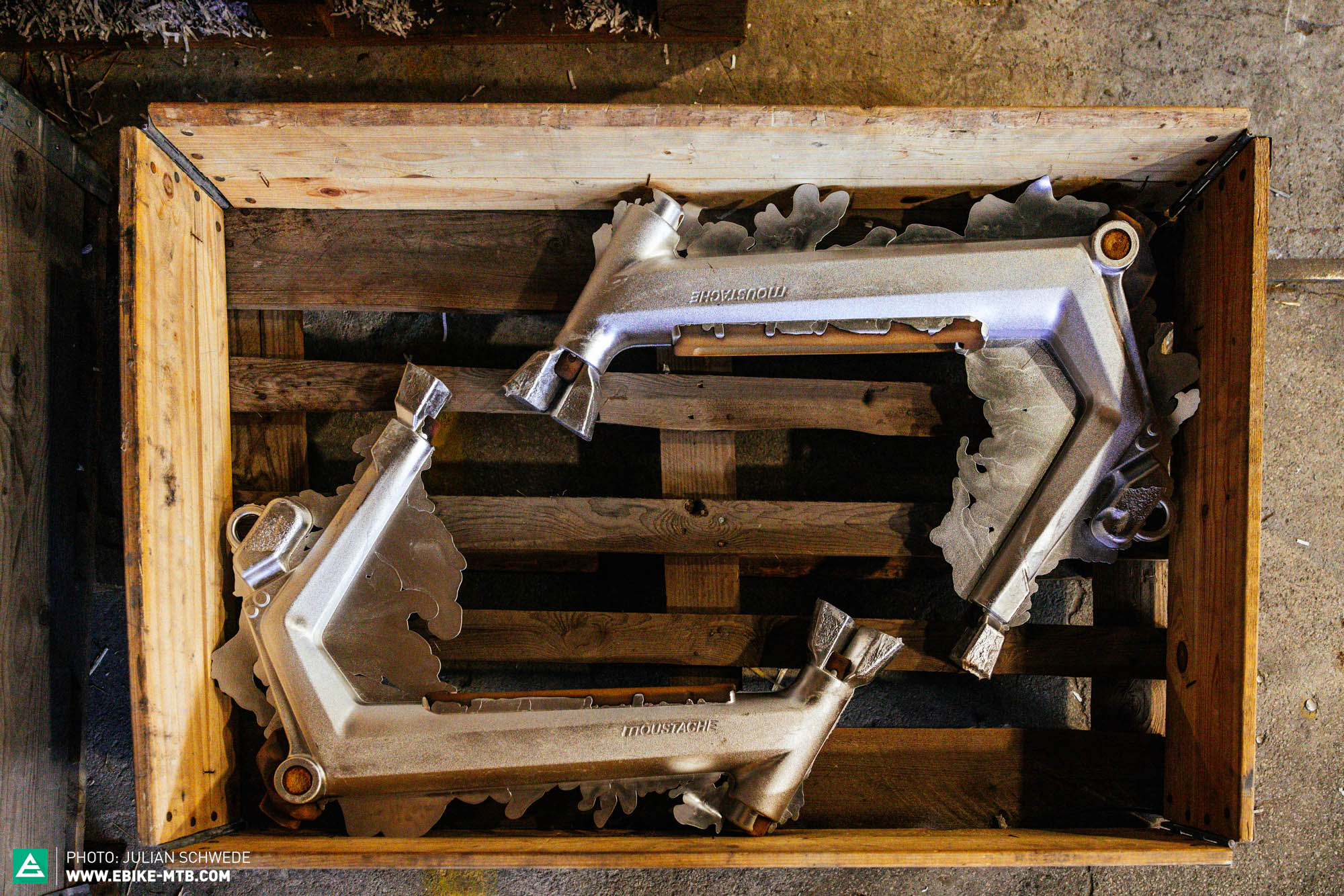

Hier ein Blick ins Herz der Gießerei: Der Produktionsprozess beginnt mit rohem Aluminium, das hauptsächlich aus Frankreich und Italien stammt und in der Gießerei Fonderie du Midi eingeschmolzen wird. Als Kern des E-Bike-Rahmens, der natürlich hohl bleiben soll, wird eine Sandform aus einer Mischung aus Sand und Harz hergestellt. Diese Sandform kommt zwischen zwei außen liegenden Stahlformen, in die das flüssige Aluminium mit rund 800° Celsius hineingegossen wird. Bereits nach etwa 5 Minuten ist der Rahmen weitgehend ausgehärtet und wird dann von einer Maschine aus der Form gedrückt. Anschließend wird der Rahmen 8 Stunden lang bei 400° Celsius in einem Ofen gebacken, um den Harz-Sandkern im Inneren zu lösen und das Aluminium homogen zu glühen. Das bedeutet, dass sich innere Spannungen im Material abbauen und eine gleichmäßige Stabilität erreicht wird. Der restliche Sand und überstehende Teile werden entfernt, bevor der Rahmen eine weitere 6-stündige Wärmebehandlung bei 550° Celsius durchläuft. Anschließend wird der Guss-Rahmen zum Härten in kaltem Wasser abgeschreckt. Bevor das Gussteil zur CNC-Bearbeitung kommt, wird es noch auf Hitzeverzug überprüft.

Übrigens: Das Gussteil erwies sich unter Belastung im Labortest als dreimal so stark wie die geforderte Mindestnorm, weshalb Moustache eine 10 Jahre lange Garantie auf den Rahmen anbietet. Und es bleibt nicht bei diesem Einzelstück: In der Gießerei können täglich rund 100 Rahmen gegossen werden.

Hier fliegen Späne – CNC-Nachbearbeitung bei ELCAM USINAGE

Die Idee, ein komplettes Fahrrad zu gießen, stellte sich als anspruchsvoller heraus als erwartet – gegossene Oberflächen sind sehr rau und nicht immer exakt gleich, auch Löcher oder Passungen für Tretlager, Gabelschaft oder Dämpferaufnahme können niemals so präzise wie nötig gegossen werden. Daher ist eine spanabnehmende Bearbeitung notwendig, also Fräsen, Bohren und Schneiden. Die Vorbereitung auf den umfangreichsten Bearbeitungsschritt im Herstellungsprozess erforderte 1,5 Jahre intensive Entwicklungsarbeit bei allen Beteiligten. Darunter auch ELCAM, die für die CNC-Nachbearbeitung zuständig sind. Nachdem der erste Prototyp gegossen wurde, musste ELCAM neue Herangehensweisen testen, da die Bearbeitung komplexer war als bei anderen Teilen. Dazu kam das Problem, dass die Gussteile nie exakt gleich aus der Gießerei kommen und wenig gerade Flächen aufweisen, um das Teil zu fixieren. So hat ELCAM extra für das Projekt „Moustache“ eine spezielle Klemmvorrichtung entwickelt, um eine gleichbleibend genaue Bearbeitung garantieren zu können.

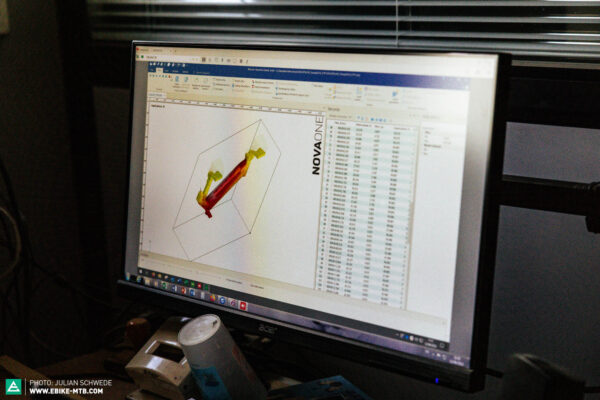

Zerspanung spannend – wir erhalten einen Blick hinter die Kulissen: Die spanende Bearbeitung erfolgt in einer einzigen Maschine, die in 4 Achsen arbeitet. Bei dem anspruchsvollen Bearbeitungsprozess können alle Löcher, Gewinde und Passungen, zum Beispiel für die Dämpferaufnahme, geschnitten werden, ohne den Rahmen neu ausrichten zu müssen. Der maschinelle Bearbeitungsprozess des Hauptrahmens dauert rund 35 Minuten und es werden 21 unterschiedliche Werkzeuge dafür benötigt. Dazu kommen nochmal 35 Minuten für das hintere Rahmenteil und anschließend Handarbeit zum Entgraten und Schleifen des Rahmens. Zuletzt werden die Rahmen noch stichprobenartig in einem isolierten, klimatisierten Raum von einer Hochpräzisionsmaschine vermessen. In Summe also ein sehr langwieriger Prozess bei der CNC-Fräserei.

Um ein gleichmäßiges und vor allem präzises Ergebnis am Bike-Rahmen zu erreichen, war eine sehr enge Abstimmung und Zusammenarbeit zwischen dem Ingenieurteam von Moustache und ELCAM nötig. Das Entwicklungsteam bestand aus 2 Entwicklern bei ELCAM und 5 Produktionsmitarbeitern. Eine Entwicklungsarbeit, auf die das Team besonders stolz ist, ist der Fakt, dass der Rahmen in einem einzigen Arbeitsgang bearbeitet werden kann, ohne dass ein manuelles Umspannen erforderlich ist… Daher konnten wir von diesem Schritt leider auch keine genauen Fotos machen.

Hier kommt Farbe ins Spiel – Pulver statt Lack

Der gegossene Alu-Rahmen behält nach der CNC-Bearbeitung an allen Stellen, an denen nichts angeschraubt wird, seine raue, Guss-typische Struktur. Diese ist schwer mit flüssigem Lack zu überdecken. Um den Rahmen zu schützen und die Optik zu erhalten. hat sich Moustache daher für eine lösungsmittelfreie Pulverbeschichtung entschieden – dabei bleibt die raue Guss-Struktur erhalten und das feine Pulver erreicht durch die Art der Aufbringung wirklich alle Stellen und Vertiefungen. Der Beschichtungsbetrieb Colibru ist ein Tochterunternehmen der Fonderie de la Bruche, in der Moustache ursprünglich die CNC-Bearbeitung durchführen wollte. Auch wenn das nicht geklappt hat, konnte die Beschichtung mit dem Unternehmen vereinbart werden.

Aber wie funktionieren die einzelnen Schritte? Auch hier erhalten wir wieder tiefe Einblicke ins Herz des verarbeitenden Betriebs. Zuerst werden alle Löcher und Gewinde, die nicht beschichtet werden sollen, abgedeckt oder abgeklebt und anschließend kommen die Rahmenteile in ein Säurebad zum Entfetten und anschließenden Spülen. Dann werden alle zu beschichtenden Bauteile chromfrei passiviert: Dabei wird eine Korrosionsschicht erzeugt und gleichzeitig die elektrische Leitfähigkeit erhalten, was für die eigentliche Pulverbeschichtung nachher wichtig ist. Denn jetzt werden die Rahmen elektrisch negativ geladen, während die Farbpartikel positiv aufgeladen sind. Das sorgt dafür, dass die Farbpartikel wie von einem Magnet von den Rahmenteilen angezogen werden und wirklich überall hinkommen. So ist es auch möglich, raue Oberflächen, wie sie beim Gießvorgang entstanden sind, fehlerfrei zu beschichten. Im Anschluss an die Beschichtung haftet das Pulver nur durch die elektrische Anziehung am Rahmen, erst durch das darauffolgende Backen bei 200° Celsius für 15 Minuten wird das Pulver gehärtet und verschmilzt quasi mit dem Rahmen.

Der ganze Prozess dauert in Summe drei Stunden, aber es können bis zu 250 Rahmen gleichzeitig die Förderstraße durchlaufen. Zu guter Letzt werden nur noch die Blindstopfen, die wichtige Gewinde und Öffnungen verdeckt haben, entfernt und die Beschichtung einer Sichtkontrolle unterzogen. Dann erst werden die Rahmen in denselben Decken, in denen sie angeliefert wurden, zur Factory von Moustache geschickt – reuse to reduce ;).

Aus vielen Kleinteilen wird ein großes Ganzes – Die Montage des Moustache J

Moustache Bikes hat den Sitz in Thaon-les-Vosges, einer kleinen Stadt in der Nähe von Épinal. In dieser 32.000-Einwohner-Stadt ist Moustache einer der größten Arbeitgeber, rund 200 Mitarbeiter*innen sind hier tätig, darunter 80 in der Produktion. Im Jahr 2022 erzielte das 2010 gegründete Unternehmen einen Umsatz von 130 Millionen Euro und produzierte 64.000 Fahrräder. Die Produktionskapazität reicht sogar bis zu 100.000 Fahrräder pro Jahr, und die Franzosen streben an, diese noch weiter auszubauen, wofür die Produktionslinien immer weiter automatisiert werden.

Die Montagelinien sind liebevoll nach der Stadt Thaon-les-Vosges benannt: Thaon 1, Thaon 2 und Thaon 3. An der Station Thaon 3 werden die Fahrräder wie am Fließband von der Decke hängend durch die Produktion bewegt und von Mitarbeitenden zu Mitarbeitenden geleitet. Auch die Laufräder werden selbst bei Moustache, zum Teil vom Team und zum Teil maschinell, eingespeicht und zentriert.

Um nicht auf dem Status quo stehenzubleiben, investiert Moustache natürlich auch große Anstrengungen in die Entwicklung neuer Fahrräder. Ein 25-köpfiges Team ist in der Produktentwicklung tätig. Das Ziel, das J so simpel aussehen zu lassen, war eine große Herausforderung – komplexer, als es beim ersten Blick auf das Bike erscheinen mag. Laut Moustache wäre beispielsweise die Herstellung eines geschweißten Tiefeinsteigers aus Fernost deutlich günstiger gewesen als die Fertigung innerhalb Frankreich. Für das J mussten eigens Prüfanlagen aufgebaut werden, um die Gussrahmen bereits vor der offiziellen Zertifizierung zu prüfen und die Testkräfte über die Norm hinaus zu steigern. Der J Rahmen zeigt eine bis zu 3-mal höhere Steifigkeit als ein herkömmlicher geschweißter Rahmen – das Durchhaltevermögen beim Fertigungsprozess hat sich also gelohnt.

Von der Produktion auf die Straße

Wir sind das neue Moustache J natürlich auch im Heimatland Frankreich Probe gefahren. Das Moustache J gibt es in drei Varianten: On, All und Off(-road). Entsprechend der Benennung sind die Bikes für unterschiedlich anspruchsvolles Gelände geeignet, zum Zeitpunkt unseres Besuchs war das Off allerdings noch nicht verfügbar. Angefangen hat unsere Reise in Marseille beim flüssigen Aluminum-Ursprung des J. Hier laden die Küstenpromenade und die Mischung aus moderner Architektur und französischer Altstadt mit verwinkelten Gassen zum Flanieren mit dem Bike ein – dafür hatten wir ein Moustache J in der On- und in der All-Ausstattung. Und die konnten wir gleich ordentlich nutzen: Die hügelige Küstenlandschaft rund um Cassis 30 Minuten nordöstlich von Marseille thront so hoch über dem Wasser, dass der Bosch Performance Line-Motor sich richtig anstrengen musste, um uns da hoch zu bringen. Dafür entschädigt der Ausblick jedes verlorene Prozent an Akkuladung.

Und natürlich haben wir unsere Runden um Thaon-les-Vosges gedreht. Hier kann man gemütlich und flach entlang der malerischen Mosel seine Bahnen ziehen oder ins Mittelgebirge der Vogesen abzweigen. Für letzteren Anwendungsfall würde sich das Moustache J Off, das ab Oktober verfügbar ist, zweifellos am besten eignen. Aber ganz egal für welches Bike man sich entscheidet: Man bekommt ein Bike mit außergewöhnlicher Fertigungsmethode und auffallendem Look made in France.

Moustaches neues Fully-Tiefeinsteiger E-Bike J glänzt durch die ungewöhnliche Herstellung im Gussverfahren komplett innerhalb Frankreich. Der Besuch aller Fertigungsstationen hat eindrücklich gezeigt, wie viel Entwicklungsarbeit, Herzblut und Idealismus hinter dem ganzen Projekt J und wie viel Aufwand hinter jedem einzelnen Bike steckt. Chapeau Moustache.

Mehr Infos: moustachebikes.com

Hat dir dieser Artikel gefallen? Dann würde es uns sehr freuen, wenn auch du uns als Supporter mit einem monatlichen Beitrag unterstützt. Als E-MOUNTAINBIKE-Supporter sicherst du dem hochwertigen Bike-Journalismus eine nachhaltige Zukunft und sorgst dafür, dass der E-Mountainbike-Sport auch weiter ein kostenloses und frei zugängliches Leitmedium hat! Jetzt Supporter werden!

Words: Julian Schwede Photos: Julian Schwede