SQLab ist eine der renommiertesten Marken, wenn es um die Ergonomie am Bike geht. Wir haben uns mit Geschäftsführer Tobias Hild am Firmensitz in Taufkirchen getroffen und tiefe Einblicke über die Entwicklung und Produktion ihres neuesten Produkts erhalten: ein komfortabler Sattel, der zu 100 % in Deutschland gefertigt ist.

E-MOUNTAINBIKE: Lieber Toby, bevor wir in das Thema „made in Germany“ einsteigen: Kannst du uns verraten, was dich damals dazu bewegt hat, die Firma SQlab zu gründen?

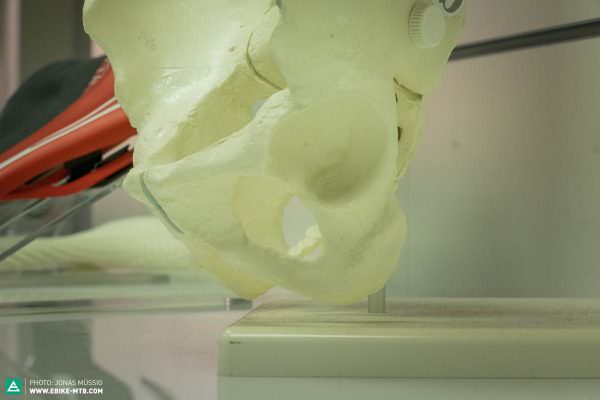

Ich hatte bereits sehr früh, als ich noch Motocross und Downhill gefahren bin, die erste Firma. Damals ging es noch darum, vom Motorcross zu lernen und sich Tricks abschauen, um bessere Komponenten für Downhiller zu entwickeln, wie z. B. bessere Lenker. Leider hatte es mich damals ordentlich zerlegt. Erst nach einiger Zeit konnte ich wieder loslegen mit Biken, allerdings verspürte ich auf einmal Taubheitsgefühle. Daraus ist dann das Interesse für Ergonomie entstanden. Unseren Bike-affinen Urologen Dr. med. Stefan Staudte kannte ich schon damals, und als wir das erste Mal über meine Taubheitsgefühle gesprochen haben, wurde ziemlich schnell klar: Detailliertes Wissen über die Anatomie kann dazu beitragen, Produkte herzustellen, um solche Probleme zu lösen. Egal ob taube Finger, tauber Intimbereich oder Rückenprobleme. Ich fand das monster spannend. Das Feuer war entfacht und wir haben schnell festgestellt, dass der Sitzknochenabstand bei der Sattelwahl das entscheidende Kriterium ist, um Probleme mit einem tauben Intimbereich zu vermeiden. Das hatte zuvor noch niemand wirklich bedacht, also haben wir ein eigenes Messsystem für Sättel entwickelt. Eigentlich ist es genauso simpel wie beim Schuh. Niemand würde auf die Idee kommen, Schuhe in der falschen Größe zu kaufen. Bei Sättel haben aber alle genau das gemacht. Aber die Sattelgröße ist eben vom Sitzknochenabstand abhängig und die muss vorher vermessen werden.

Es ist wie bei Schuhen: Die kauft ihr ja auch nicht in der falschen Größe. Warum dann aber den Sattel?

E-MOUNTAINBIKE: Dann ist aus deiner persönlichen Geschichte eine klare Vision für die Firma SQlab geworden! Kannst du uns kurz auf die weitere Reise mitnehmen und uns erklären, was die Marke ausmacht?

Es ist die Mischung aus Fügung der Dinge, Kontakte, meiner persönlichen Geschichte und Leidenschaft, die die Marke geprägt hat. Und kein klarer Business Plan. Als wir dann den ersten Sattel und das Messsystem entwickelt haben, war das Feedback super. Die Leute haben den Vorteil ziemlich schnell schätzen gelernt. Ab dann war klar, dass ich mit meiner Firma in Zukunft dazu beitragen möchte, ergonomische Probleme zu lösen. Damals wussten wir auch schon, dass es dabei nicht beim Sattel aufhört, sondern anatomisches Wissen dazu genutzt werden kann, die Ergonomie am Bike zu verbessern. Deshalb gibt es bei uns auch Griffe, Lenker, Vorbauten, Pedale, Hosen und eigentlich alles, was mit den Kontaktpunkten am Fahrrad zu tun hat.

E-MOUNTAINBIKE: Ihr habt ein made in Germany-Projekt ins Leben gerufen, bei dem ihr einen Sattel zu 100 % in Deutschland entwickelt und gefertigt habt. Wie kam es dazu und wie seid ihr das Thema made in Germany angegangen?

Wir legen bei unseren Projekten seit mehreren Jahren Wert darauf, Partner in Deutschland zu finden, die für uns Fertigungsschritte übernehmen. Als deutsche Firma hat es für unsere Prozesse und Abläufe Vorteile, nicht nur die Entwicklung, sondern auch eine Fertigung in Deutschland zu haben. Auch Nachhaltigkeit und Transportwege sind Themen, mit denen wir uns befassen und die wir auf lange Sicht ausbauen möchten. Wir suchen also schon seit Längerem nach den idealen Bedingungen, um solch ein Projekt umzusetzen. Initial für den neuen SQlab Sattel, der komplett in Deutschland gefertigt ist, war ein relativ neuer Werkstoff, das sogenannte expandierte thermoplastisches Polyurethan (E-TPU), das von der BASF entwickelt wurde. Er ist sehr elastisch, super rückstellfähig und abriebfest und hat sich schon in anderen Bereichen, wie z. B. Sportschuhen, beweisen können. Der Vorteil des Materials liegt in seinen Eigenschaften, die uns erlauben, komfortablere Sättel zu verwirklichen als wir es bislang konnten. Probleme bei der Materialwahl für Sättel sind oft die Rückstellkräfte. Ihr könnt euch das vorstellen wie beim Rebound einer Federgabel. Federt die Gabel zu langsam aus, kann der Federweg nicht mehr effektiv genutzt werden, weil die Gabel auf dem Trail immer tiefer einsinkt. Ähnlich ist das beim Sattel. Bei wiederholten Schlägen muss das Material schnell genug ausfedern und in die Ausgangslage zurückkehren, sonst ist es mit dem Komfort schnell vorbei. Das spezielle E-TPU, von der BASF Infinergy-Material genannt, erfüllt all unsere Bedürfnisse, was die Materialeigenschaften angeht.

E-MOUNTAINBIKE: Gibt es mit dem neuen Material auch Einschränkungen?

Ja, einen kleinen. Bei der Verarbeitung sind wir auf gewisse Mindeststärken angewiesen. Für unser 60X Ergowave-Modell, das speziell für E-Mountainbikes und den Trail- und Enduro-Einsatz konzipiert ist, ist das kein Problem. Für unsere 610er-, 611er- und 612er-Sättel können wir das Material aktuell noch nicht einsetzen. Zumindest nicht so, dass es nur Vorteile hätte.

E-MOUNTAINBIKE: Was sind die Herausforderungen und Vorteile eines Produkts, das in Deutschland hergestellt wurde?

Kurze Wege und schnelle Reaktionszeiten sind ein echter Bonus in Sachen Effizienz. Besonders in der Entwicklung, bei Problemen und in der Testphase können wir so schneller agieren. Und es hat natürlich auch ökologische Vorteile. Aber es gibt auch Herausforderungen, gerade im Bereich Fertigung und Automatisierung. Als Marke der Bike-Branche ist es in Deutschland gar nicht so einfach, passende, hochqualifizierte und motivierte Partner zu finden. Für unser Projekt mussten wir die besten Leute aus Materialforschung und Fertigung auf diesem Gebiet zusammenbringen. Wir haben in der Vergangenheit die Erfahrung gemacht, dass man hier oft mit der Automobilindustrie konkurriert und Letztere war für viele Experten lange die interessantere Branche. Hinzu kommt, dass ein Sattel oftmals noch Handarbeit erfordert. Manuelle Einzelanfertigung wäre in Deutschland allerdings viel zu teuer. Wir mussten also zusammen mit der neuen Technologie die Sattelfertigung automatisieren und geeignete Partner dafür finden. Ein langer, aber spannender Prozess. Der Bike-Boom war für uns ganz klar ein Türöffner, durch den sich neue Chancen und Möglichkeiten ergeben haben. Die Leute haben einfach Bock auf Fahrrad. Das hat es uns deutlich einfacher gemacht, Kooperationen zu starten und das Projekt, das wir seit Langem geplant haben, endlich in die Tat umzusetzen. Mit der Firma Oechsler in Ansbach haben wir einen Partner gefunden, der bereits Erfahrung mit der Verarbeitung des Infinergy-Materials hat und zudem hoch motiviert mit uns zusammen die Technologie auf die Sattelherstellung von Grund auf entwickelt hat.

Wichtig ist, mit neuen Technologien den Komfort immer weiter zu erhöhen.

E-MOUNTAINBIKE: Was bedeutet das für die Kundschaft? Was sind ihre Vorteile? Muss man in Zukunft deutlich mehr für den Sattel zahlen, weil er in Deutschland gefertigt wird?

Wir haben es geschafft, in unseren Prozessen viele Schritte zu automatisieren, ohne dass die Qualität im Vergleich zur Handarbeit abnimmt. Als Resultat kostet der neue SQlab 60X Infinergy Ergowave active 2.1-Sattel, der zu 100 % in Deutschland gefertigt ist, gerade einmal 50 € mehr als das Vorgängermodell, bei dem die Fertigung in Asien stattgefunden hat. Das Geld investiert der E-Mountainbike- und Gravity-Bike-Kunde allerdings nicht nur in die Umwelt und den erhöhten Komfort durch das Infinergy-Material, sondern auch in das neue active-System, das die Bandscheiben noch einmal besser mobilisiert also zuvor.

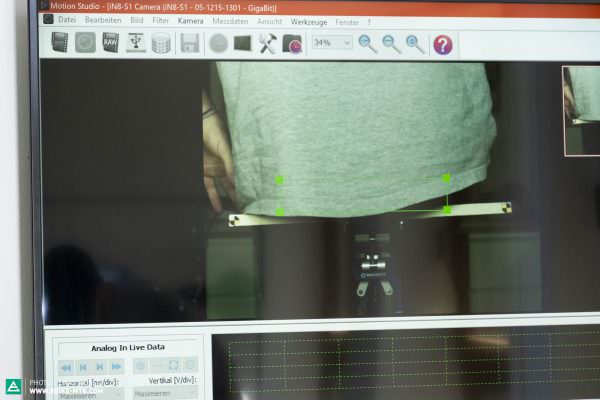

E-MOUNTAINBIKE: Ihr habt euer eigenes Testlabor und eigene Forschung- und Entwicklungsabteilung. Wie lief die Entwicklung des neuen SQlab 60X-Sattels ab?

Wir testen natürlich viel, auch im Labor. Zum einen, um DIN-Normen einzuhalten, aber auch, um mit Zahlen, Diagrammen und Videos darstellen und visualisieren zu können, welche Vorteile einzelne Entwicklungsprozesse und das Endprodukt haben. So können wir z. B. gut messen, wie das neue active-System die Bandscheiben noch einmal besser mobilisiert als zuvor. Zudem helfen uns die Videos, unsere Herangehensweise und die Vorteile unserer Produkte zu erklären. Aber letztlich müssen die Produkte in der Praxis funktionieren. Deshalb ist der Testprozess auf dem Trail für uns genauso wichtig wie unsere Labortests. Denn neben den technologischen Eigenschaften müssen die Produkte auch in der Praxis überzeugen. Für uns ist die clevere Kombination aus beiden Tests das Mittel zum Erfolg, denn der Innovationsgrad muss einen Vorteil bieten. Uns geht es darum, dass die Innovation wirklich eine Innovation ist. Es bringt ja nichts, wenn ein neuer Sattel teurer und schwerer ist und hinzu noch weniger Komfort bietet.

Innovation der Innovation willen ist nicht unser Ziel. Ein neues Produkt muss immer klare Vorteile bringen.

E-MOUNTAINBIKE: Könnt ihr unseren Lesern noch ein Tipp geben, auf was sie bei Kauf eines Sattels unbedingt achten sollten?

Ja, klar. Das Erste ist natürlich immer vermessen, sonst passt der Sattel nicht. Ein weiterer Punkt ist das Thema Dammbereich beim Mann bzw. Schambeinbogen der Frau. Diese Bereiche müssen entlastet werden. Hier denken viele noch, ein weicher, dicker und gleichmäßig gepolsterter Sattel ist der Schlüssel zum Erfolg. Aber genau das Gegenteil ist der Fall. Wenn der Sattel gleichmäßig gepolstert ist, wird meist ein gleichmäßiger Druck auf den Damm- bzw. Schambeinbereich ausgeübt. Als Resultat wird in dieser Region alles taub. Und taub ist immer schlecht. Viele ignorieren das, weil ja nichts weh tut. Aber taub bedeutet immer eine Durchblutungsstörung und die ist schlecht, wenn man noch sexuell aktiv bleiben will. Wenn ihr euch auf einen Sattel setzt und die Sitzknochen spürt, ist das ein gutes Zeichen. Das ist für viele erst mal ungewohnt und braucht manchmal drei bis vier Fahrten zur Eingewöhnung. Die wichtige Message ist, dass Taubheitsgefühle immer schlecht sind und man auf jeden Fall darauf reagieren sollte.

Die wichtige Message ist, dass Taubheitsgefühle immer schlecht sind und man auf jeden Fall darauf reagieren sollte.

E-MOUNTAINBIKE: Brauchen Männer und Frauen unterschiedliche Sättel?

Nein, das ist ein Irrglaube. Schaut man sich die Anatomie von Frauen und Männer im Beckenbereich an, ist sie natürlich sehr unterschiedlich. Wenn man die Sattelbreite über den Abstand der Sitzknochen wählt, sind die relevanten Unterschiede zwischen Biker und Bikerinnen gering. Die Flächen, die den Sattel berühren, haben nur wenig mit dem Geschlecht zu tun. Die größten Unterschiede liegen im Dammbereich und hier kann man mit entsprechender Form die Druckverteilung für beide Geschlechter optimal mit der gleichen Sattelform verringern.

E-MOUNTAINBIKE: Kannst du uns zum Abschluss noch einen Ausblick in kommende Projekte geben? Bedeutet euer „Made in Germany“-Projekt auch, dass in Zukunft mehr Produkte von SQlab in Deutschland hergestellt werden?

Ja, wie eingangs erwähnt, sind wir schon länger an deutschen Dienstleistern und Kooperationspartnern für Fertigungsprozesse interessiert. Mit diesem ersten „Made in Germany“-Projekt, das wir erfolgreich umsetzen konnten, haben wir einen Meilenstein erreicht, an den wir in Zukunft anknüpfen wollen. Weitere Sättel und Griffe made in Germany sind geplant. Aber es ist noch etwas zu früh, um im Detail darüber zu sprechen. Parallel dazu kooperieren wir mit einem Partner aus der Schweiz. Das Ziel ist, einen Sattel komplett aus Carbon voll automatisiert herzustellen.

E-MOUNTAINBIKE: Danke, Toby, für die Einblicke, deine Zeit und das interessante Gespräch!

Mehr Infos findet ihr unter sq-lab.com

Hat dir dieser Artikel gefallen? Dann würde es uns sehr freuen, wenn auch du uns als Supporter mit einem monatlichen Beitrag unterstützt. Als E-MOUNTAINBIKE-Supporter sicherst du dem hochwertigen Bike-Journalismus eine nachhaltige Zukunft und sorgst dafür, dass der E-Mountainbike-Sport auch weiter ein kostenloses und frei zugängliches Leitmedium hat! Jetzt Supporter werden!

Words & Photos: Jonas Müssig